Edelkorund: Voll die Härte

Das Aluminiumoxid Edelkorund zählt aufgrund seiner einzigartigen Eigenschaften zu den faszinierendsten Mineralien überhaupt. In reiner Variante vollkommen transparent, nimmt er durch chemische Verunreinigungen (z. B. Spuren von Chrom, Eisen oder Titan) verschiedene Farben an und glänzt dann als ebenso prächtiger wie kostbarer Rubin oder Saphir.

Für vielfältige Anwendungen und Verfahren in der Industrie wird Edelkorund hingegen synthetisch und deutlich günstiger hergestellt, etwa unter dem Markennamen SEPASIL®. Mit seiner Mohshärte von 9 auf der bis 10 reichenden Skala ist er fast so hart wie Diamant und vollkommen transparent. Damit ist künstlicher Edelkorund äußerst widerstandsfähig gegen Kratzer und eignet sich aufgrund seiner außerordentlichen Härte, Abriebfestigkeit und Temperaturresistenz hervorragend als Schleif- bzw. Strahlmittel und Schneidwerkzeug.

Eingesetzt wird er auch bei der Herstellung von hochabriebfesten Beschichtungen und Laminaten sowie als Hochtemperaturisolator in der Industrie. Der bislang größte gefundene natürliche Korund wies eine Länge von rund einem Meter auf und wog 152 kg.

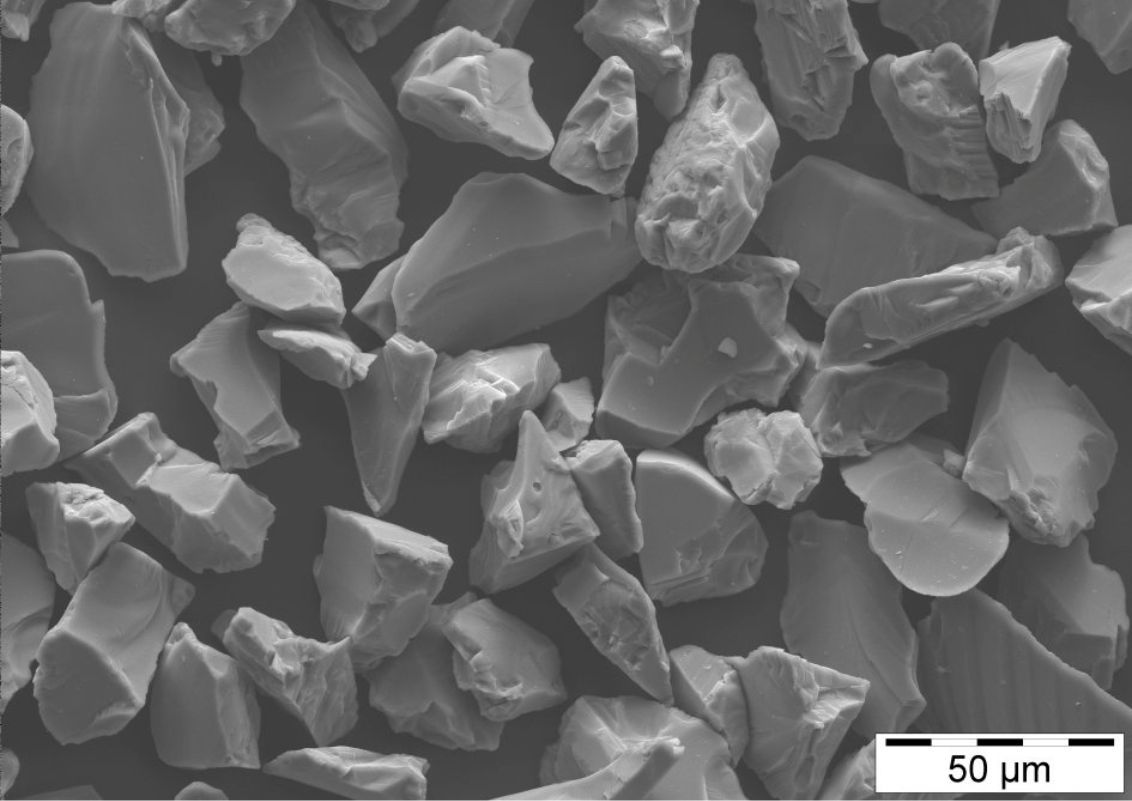

Edelkorund unter dem Rasterelektronenmikroskop

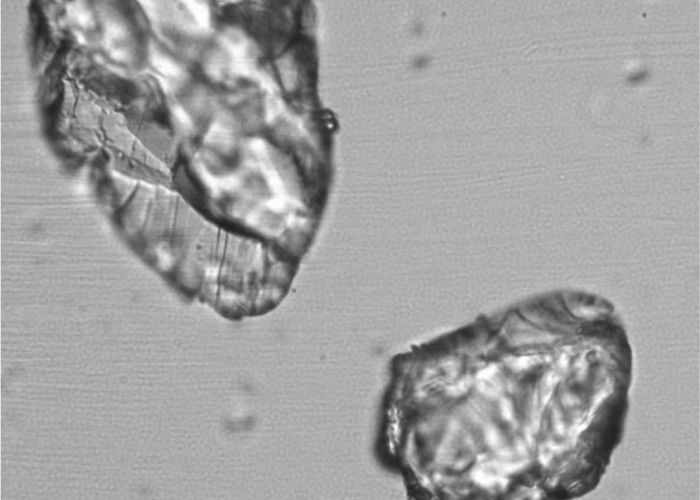

Unter dem Lichtmikroskop sieht man die Transparenz des Minerals

Technische Eigenschaften auf einen Blick

Edelkorund zeichnet sich durch seine außerordentliche Härte aus. Nur Diamant mit einer Mohs Härte von 10 ist härter. Diese hohe Härte ist eine Herausforderung für jeden Mahlprozess.

- Dichte: 3,95 g/cm3

- Härte: 9 (Mohs), 2060 (Vickers)

- chemisch inert

- verhält sich transparent in vielen Bindemittel-Systemen

- sehr enge Kornverteilung

- je nach Aufbereitung gerundete oder splittrige Kornform

Chemische Formel

AI2O3

Edelkorund besteht zu 99% aus α-Aluminiumoxid.

Mineralogie

Korund ist ein relativ häufig vorkommendes Mineral und gehört zu den Oxiden. Er kristallisiert im trigonalen Kristallsystem. Natürlicher Korund wird heute nahezu ausschließlich als Schmuckstein genutzt, die Industrie verwendet stattdessen synthetischen Edelkorund wie zum Beispiel SEPASIL® EK von HPF. Edelkorund wird durch Aufschmelzen von Aluminiumoxid im Lichtbogenofen hergestellt. Die künstliche Herstellung gewährleistet eine gleichmäßige, standardisierte Qualität und Verfügbarkeit. Gerade bei industriellen Anwendungen ist dies ein klarer Vorteil, denn somit können die jeweils erforderlichen spezifischen Anforderungen erfüllt werden.

Klassifizierung: Um den jeweiligen Anwendungen gerecht zu werden, ist eine Klassifizierung des Produkts anhand einheitlich anerkannter Standards hilfreich. Sie orientiert sich an der Partikelgröße, Reinheit und anderen spezifischen Eigenschaften. Die Definition dieser industriellen Standards erfolgt durch die Federation of European Producers of Abrasives (FEPA). Sie ermöglicht, die Qualität und Eignung von Edelkorund für verschiedene Anwendungen objektiv nachzuvollziehen.

Edelkorund von HPF: Produkte in höchster Qualität

Die von HPF vertriebenen Edelkorund-Produkte tragen den Markennamen:

SEPASIL®

Edelkorund-Feinstmehle können unbeschichtet und silanisiert geliefert werden

Silanisierung

Die Silanisierung ist vor allem bei der Herstellung von Verbundwerkstoffen, Kunststoffen und Beschichtungen entscheidend. Dabei wird die Haftfestigkeit zwischen Edelkorund und der polymeren Matrix optimiert – ein Vorteil hinsichtlich der mechanischen Eigenschaften des Endprodukts. Bei herkömmlichen Verwendungszwecken von Edelkorund wie beispielsweise als Schleifmittel und Schneidwerkzeug oder bei der Herstellung feuerfester Materialien ist hingegen keine Veredelung erforderlich.

UNSER Edelkorund – WICHTIGER ROHSTOFF FÜR POLYMERE ANWENDUNGEN

Edelkorund ist äußerst widerstandsfähig gegen Kratzer und eignet sich aufgrund seiner außerordentlichen Härte, Abriebfestigkeit und Temperaturresistenz hervorragend als Schleif- bzw. Strahlmittel und Schneidwerkzeug.

Farben und Lacke

- hochabriebfesten Holz- und Dekorbeschichtungen

- Laminate

Edelkorund sorgt in einem 100 % UV-Lack für Möbel- und Holzoberflächen für eine deutliche Verbesserung der Mikrokratzfestigkeit

SEPASIL® EK für stark beanspruchte Holzoberflächen

Kunststoffe

- Gießharz- und Hochspannungsisolatoren

Durch die elektrische Isolationsfähigkeit ist Edelkorund prädestiniert für den Einsatz in der Elektrotechnik.

Die vielfältigen Eigenschaften von Edelkorund

Edelkorund beeindruckt mit einer ganzen Reihe einzigartiger Eigenschaften, die seine vielfältigen Verwendungsmöglichkeiten in der Industrie erklären:

Härte

Edelkorund besitzt eine Mohshärte von 9. Nur Diamant (Mohshärte 10) sowie die sehr seltenen Mineralien Moissantit (9,5) und Quingsongit (9-10) sind härter. Diese Härte macht Edelkorund äußerst widerstandsfähig gegen Kratzer und Abnutzung. Damit eignet er sich hervorragend für abrasive Anwendungen wie Schleifmittel und Schneidwerkzeuge.

Farblosigkeit und Transparenz

Im Gegensatz zu vielen natürlichen Varianten wie Rubin oder Saphir ist synthetischer Edelkorund vollkommen farblos und außerdem transparent.

Chemische Beständigkeit

Edelkorund ist chemisch inert und somit resistent gegenüber den meisten Säuren und Basen. Aufgrund dieser Beständigkeit und Stabilität eignet er sich für industrielle Anwendungen auch im Umfeld von aggressiven chemischen Stoffen.

Elektrische Isolationsfähigkeit

Eine Eigenschaft, die Edelkorund zur Anwendung in der Elektrotechnik prädestiniert, beispielsweise als Isolationsmaterial.

Die (erfolgs)geschichte des Minerals Edelkorund

Erstmals erwähnt wurde das Mineral vermutlich vor rund 2.000 Jahren durch den römischen gelehrten Plinius dem Älteren in seinem enzyklopädischen Werk zur Naturkunde „Naturalis historia“, damals noch unter dem Namen Adamas siderites.

Der englische Geologe verwendete in Anlehnung an die Sprachen Tamilisch und Sanskrit 1709 das Wort Corinvindum. Er beobachtete, dass dieses Mineral in Indien zum Polieren von Kristallen Verwendung fand. Das war schon ein erstes Anwendungsbeispiel als Schleif- und Poliermittel.

Um das Jahr 1800 herum ergaben Analysen: Rubine und Saphire sind stofflich identisch mit Korund, sie unterscheiden sich allein farblich. Im 19. Jahrhundert berichteten Forscher von Funden in den verschiedensten Erdteilen – von China über Indien bis Philadelphia.

Ein Meilenstein in der Geschichte des Edelkorunds ist die synthetische Herstellung als Ersatz für den teuren Diamant, die gegen Ende des 19. Jahrhunderts gelang – durch Schmelzen des Rohstoffs Aluminiumoxid in einem Lichtbogenofen bei 2.120°C. Dieses Elektroschmelzverfahren wird noch heute bei der Produktion künstlichen Edelkorunds angewendet. Die weltweite Herstellung beläuft sich auf rund 1.300.000 Tonnen jährlich.

Natürlicher Korund wird heute nahezu ausschließlich als Schmuckstein genutzt, die Industrie verwendet stattdessen synthetischen Edelkorund wie beispielsweise SEPASIL®. Nach wie vor ist Edelkorund ein Schlüsselelement bei vielen industriellen Prozessen.

Ein Prozess in vielen Schritten: Die Herstellung von Edelkorund

Die Herstellung von Edelkorund erfolgt in einem mehrstufigen Prozess, bis hin zur optionalen Veredelung bei entsprechendem Bedarf.

Rohstoffgewinnung: Ausgangsmaterial für die Herstellung von Edelkorund ist Aluminiumoxid, das aus Bauxit, Tonerde oder anderen aluminiumhaltigen Erzen gewonnen wird.

Reinigung und Zerkleinerung: In diesem Prozessschritt werden Verunreinigungen entfernt und die gewünschte Partikelgröße erzielt.

Schmelzen: Das gereinigte Aluminiumoxid wird bei Temperaturen von 2.120ˆC in sogenannten Lichtbogenöfen geschmolzen.

Kristallisation: Die geschmolzene Masse muss nun langsam abkühlen, damit eine Kristallbildung erfolgen kann. Dabei prägen sich die erforderliche Kristallstruktur und Härte aus.

Schleifen und Polieren: Anschließend erfolgt der Schliff in verschiedene Formen und Größen. Auf diese Weise wird die gewünschte Endform des Edelkorund erreicht und die Oberflächenqualität verbessert.

Klassifizierung und Sortierung: In diesem Prozessschritt werden die geschliffenen Edelkorunde nach Größe und Qualität klassifiziert und sortiert, um zu gewährleisten, dass die Endprodukte alle spezifischen Anforderungen je nach gewünschter Anwendung erfüllen.

Kontrolle und Qualitätssicherung: Die laufende Kontrolle und Qualitätssicherung über alle Prozessstufen hinweg stellt sicher, dass der Edelkorund allen Standards und Anforderungen entspricht. Von zentraler Bedeutung für die Endqualität ist es, die Partikelgröße, Reinheit und Kristallstruktur anhand moderner Analyse- und Prüfverfahren zu überwachen./p>

Verpackung Lagerung: Edelkorund ist unempfindlich gegen Temperatureinflüsse und -schwankungen sowie Licht. Dennoch muss das Produkt sorgfältig verpackt und gelagert werden, um Feuchtigkeit oder etwaige Verschmutzungen durch Fremdpartikel zu vermeiden.

Traditionelle Verwendung von Edelkorund

So vielfältig wie das Mineral selbst, sind auch der Einsatz und die Verwendungsmöglichkeiten von Edelkorund äußerst vielseitig. Die Bandbreite der Anwendung erstreckt sich aufgrund seiner außergewöhnlichen Eigenschaften quer durch zahlreiche Branchen und industrielle Prozesse.

Schmuckindustrie: Edelkorund („weißer Saphir“) ist bei der Herstellung von Ringen und Anhängern als klarer, farbloser Stein eine preiswerte Alternative zu Diamanten.

Schleif- und Strahlmittel: Mit seiner Mohshärte von 9 eignet sich Edelkorund zur Produktion von Schleifmitteln, Schleifscheiben und Schneidwerkzeugen sowie Anwendung in der Metallbearbeitung, der Glasindustrie und anderen Fertigungsprozessen. Er wird zudem als Strahlmedium zum Sandstrahlen genutzt.

Jetzt mehr erfahren.

Keramik- und Glasindustrie: Aufgrund der Härte dient Edelkorund als Schleif- und Poliermittel für Keramik und Glas.

Hochleistungskeramik: Edelkorund wird auch bei der Produktion von Sanitärprodukten, Geschirr und rutschfesten Fliesen genutzt.

Wärmedämmung: Edelkorund ist äußerst hitzebeständig und wird daher gern zur Wärmedämmung verwendet, beispielsweise in feuerfesten Ziegeln, Hochöfen und Metallgusswerkzeugen.

Präzisionsinstrumente: Härte und Transparenz machen Edelkorund zu einem wichtigen Rohstoff bei der Herstellung von Uhren, Messinstrumenten und Präzisionswerkzeugen.

FAQ

Welche Eigenschaften hat Edelkorund?

Edelkorund ist eine synthetische Variante des Minerals Korund (Al₂O₃) und zeichnet sich durch eine Mohshärte von 9 aus, was ihn nach Diamant zu einem der härtesten bekannten Materialien macht. Er ist chemisch inert, hitzebeständig und weist eine hohe Dichte von etwa 3,9 bis 4,1 g/cm³ auf. Je nach Reinheit und Beimengungen variiert seine Farbe von farblos über rosa bis hin zu braun.

Wofür wird Edelkorund verwendet?

Aufgrund seiner herausragenden Härte und Beständigkeit wird Edelkorund in zahlreichen industriellen Anwendungen eingesetzt. Er dient als Schleifmittel in Schleifpapieren, Trennscheiben und Polierwerkzeugen. Zudem findet er Verwendung als Strahlmedium beim Sandstrahlen und als Zuschlagsstoff in Hartbetonen sowie Keramikfliesen, um deren Rutschfestigkeit zu erhöhen.

Wie wirkt Edelkorund?

In diesen Anwendungen wirkt Edelkorund durch seine hohe Abrasivität und Beständigkeit gegenüber mechanischem Verschleiß. Als Schleifmittel ermöglicht er effizientes Materialabtragen und präzises Polieren. In feuerfesten Materialien erhöht er die Temperaturbeständigkeit und Langlebigkeit der Produkte. Seine chemische Inertheit gewährleistet zudem Stabilität in korrosiven Umgebungen.

Wie wird Edelkorund hergestellt?

Die Herstellung von Edelkorund erfolgt durch Schmelzen von hochreiner, kalzinierter Tonerde in elektrischen Lichtbogenöfen bei Temperaturen um 2.000 °C. Dieser Prozess führt zur Bildung von Aluminiumoxid-Kristallen, die anschließend abgekühlt und je nach Verwendungszweck in unterschiedliche Körnungen zerkleinert werden. Durch Beimischung von Chromoxid können verschiedene Farbvarianten wie rosa oder rubinrot erzeugt werden.

Faszination Edelkorund: Sie möchten mehr erfahren?

Bei allen Fragen rund um das einzigartige Mineral Edelkorund stehen wir Ihnen jederzeit gern zur Verfügung. Bitte nehmen Sie Kontakt auf – wir melden uns umgehend bei Ihnen.